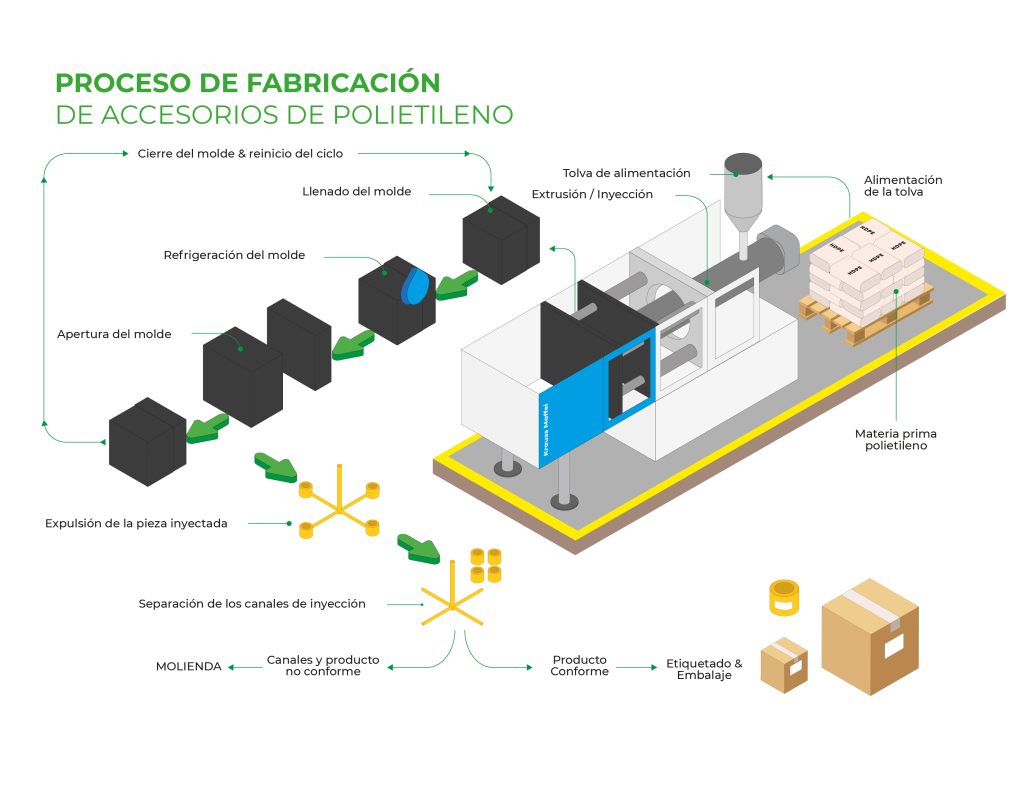

El proceso de fabricación de accesorios de polietileno, como codos, tees y reducciones, comienza con la selección de la materia prima, generalmente en forma de resinas o pellets de polietileno de alta densidad (PEAD). Dependiendo del tipo de accesorio, se emplean diferentes métodos de fabricación, siendo los más comunes la inyección y la extrusión-segmentación. En el moldeo por inyección, el polietileno se funde y se inyecta en moldes con la forma deseada, enfriándose para solidificarse antes de ser extraído. En el proceso de extrusión-segmentación, se fabrican tubos largos que luego se cortan y termoforman para obtener los accesorios. Posteriormente, cada pieza pasa por un control de calidad riguroso, donde se verifica su resistencia mecánica, dimensiones y hermeticidad. Finalmente, los accesorios se almacenan y distribuyen para su uso en redes de tuberías de agua, gas y otros sistemas de conducción.